This website uses cookies so that we can provide you with the best user experience possible. Cookie information is stored in your browser and performs functions such as recognising you when you return to our website and helping our team to understand which sections of the website you find most interesting and useful.

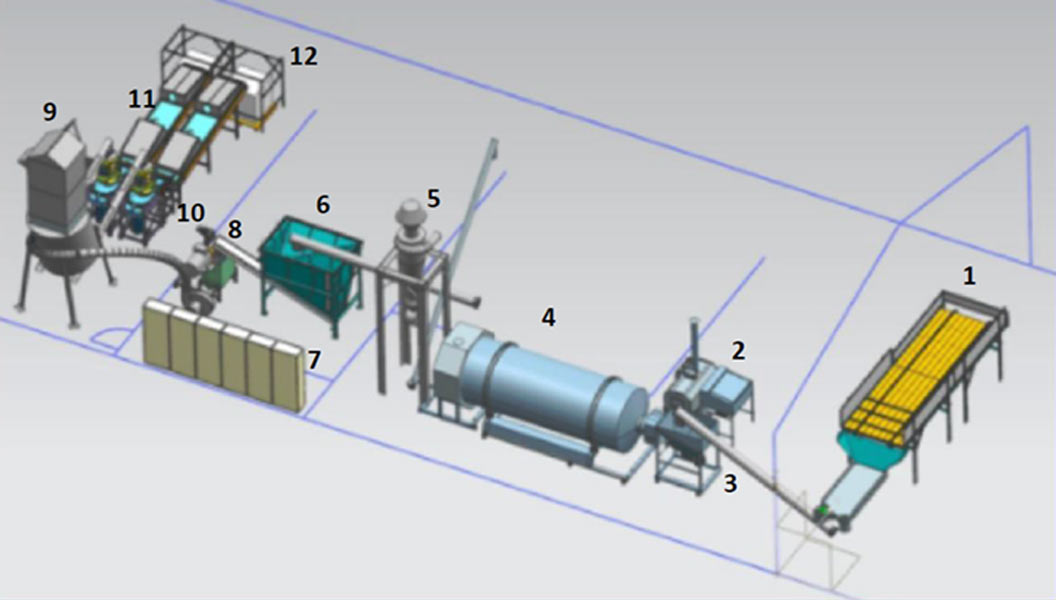

ЛИНИИ ПО ПРОИЗВОДСТВУ ПЕЛЛЕТ/БРИКЕТОВПеллеты и брикетыявляются современным экологически чистым топливом. Преимуществом пеллет является их высокая теплопроизводительность и возможность использования в автоматических котлах.

Связаться с CONTECHIN GROUP

Если вам нужен совет или совет по планируемому строительству кровли вашего дома, позвоните, отправьте себе номер телефона или напишите нам. Мы немедленно свяжемся с вами.

CONTECHIN GROUP s.r.o.

Сидло: Úzká 162, 790 81 Česká Ves

ID: 25286846 Tax ID: CZ25286846